空压机爆炸的报道时有发生,已经引起了人们的高度关注,然而引起空气压缩机爆炸的原因仍令很多人感到困惑。大家都认为空气是一种安全的气体,因为空气组分中78%是氮气,氮气是不能燃烧的,22%才是氧气和其它气体。我们生活在空气中,感到空气是那么亲切、安全,时刻不能缺少,然而空气经过压缩提高压力,怎么就能发生爆炸燃烧了呢?

其实,润滑油是造成空压机爆炸的重要原因。

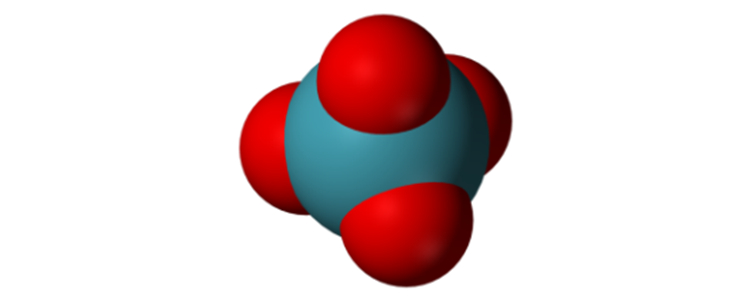

众所周知,燃烧与爆炸的必要条件是:燃烧物、氧化剂(助燃剂)及燃烧源,三个条件中缺少任何一个,都不会发生燃烧或爆炸。

导致空压机燃烧或爆炸的燃烧物是润滑油。早期的空压机活塞环、支承环为铸铁或铜合金制造,这样材质的压缩机都需要往气缸中注入润滑油,目的是降低磨擦系数,减少磨擦功耗,降低气体的温升。气缸注润滑油的空压机,注入气缸的润滑油大部分由活塞以油膜的形式沿气缸镜面分布,微小部分的润滑油通过活塞杆的填料函被导走。绝大部分的润滑油都会随压缩空气流带入排气管线(包括缓冲器、冷却器、液气分离器等辅机设备)。

近期的空气压缩机活塞环、支承环、填料环均采用聚四氟乙烯配方塑料自润滑材料制造,不需要往气缸内注入润滑油(通常称为无油润滑压缩机)。但即使是气缸不注油的空压机,当填料部件工作欠佳,尤其是一级气缸填料部件,机身内的润滑油将通过填料函进入气缸,其数量将比注油器的注油量更多的可怕。

排气管线内,在气体的流动和脉动的作用下(活塞式压缩机吸排气是间断的,故气流是脉动的)润滑油继续向前运动。油层越厚,粘性越小,越容易流动,油膜被气流撕破,掉落的油滴被空气流带走,向管线的远方移动,这种情况多在有急剧收缩的锐边处发生。管线内的铁锈和积碳的存在能够吸收润滑油,可以很大程度延缓润滑油的移动过程,但对油层的加厚和积碳的加剧起了促进作用,增大了爆炸燃烧的可能性。

大量的润滑油进入气缸,再进入管路,使冷却器的换热效果降低,液气分离器的工作负荷增加,操作工人师傅如果不能及时打开排污阀门,排放油水混合物,管路系统中润滑油的含量可想而知。二级气缸进入含有大量气态,液态的润滑油,使得排气中含有大量润滑油。

润滑油进入冷却器,致使冷却器的换热效率降低,换热效率的降低引起排气温度提高,而随着温度的增加,又使空气中润滑油的浓度增加,因为随着温度的增加,润滑油蒸汽压力很快增加。文献记载:当气体的压力为6kg/cm2,温度由40℃提高到80℃,压缩机油的蒸汽压力增加40~100倍;温度由80℃升到160℃,压缩机油的蒸汽压力增加到250~500倍;当温度达到180℃以上时,润滑油的蒸汽压力显然将与爆炸极限相应。二级压缩的空气压缩机(通常空压机站的空气压力多为8kg/cm2,即为二级压缩的机型)。

夏季时,排气温度大约在160℃,没有温度自动控制装置的空气压缩机,或者温度自动控制装置失灵,一旦发生冷却水压力下降,甚至停水事故,此时排气温度将会迅速上升,很快就会超过200℃,达到润滑油爆炸极限。

由于压缩空气使用量的波动性,空气压缩机经常采用空转(压开吸气阀阀片)或旁通管路进行排气量的调节,而此时注油器仍在正常工作供油,因此压缩空气中润滑油的浓度急剧增加。依据文献②数据,压缩机空转润滑油的浓度增加300-1000倍,这就是压缩机的爆炸燃烧事故多数发生在机器转入空转或满负荷运转后突然刹车时的原因。

空气中氧气的含量体积百分比达到20%以上,这就为润滑油积碳沉淀物的燃烧爆炸提供了充分的氧化剂。由于氧气的存在,润滑油会发生氧化反应,氧气在烃中比在水中更容易溶解,很容易被油吸收。随着温度的升高,氧气的溶解量逐渐增加,润滑油的氧化强度与氧气的浓度成正比,同时润滑油的氧化速度也与温度有关。温度约达到60℃,有积碳沉淀物的润滑油就已经有明显的氧化;当温度为100-150℃时,氧化速度急剧增加,氧化反应是放热的,本身又成为温度升高的因素,自燃是z*危险的氧化过程。润滑油与中性焦油的存在,沉淀物较高的多孔性,这些都加强了氧化过程。

压缩机运转时,润滑油的氧化过程越深入,则此油积碳物的存在越危险。较新的润滑油是深度氧化物形成的根源,同时又是防止沉淀物自燃的保护物,润滑油的深度氧化物是危险的,除去碳化物中的油焦质后,在非燃烧的混合物中,实际上大约50℃左右就要发生自燃。在大气压下,引起沉淀物自燃不可逆过程的温度区开始于250℃~285℃,在压缩空气系统中的压力升高,则上述的区域向更低的温度侧移动,出现自燃的可能性增加,即产生燃烧爆炸的危险性增大。

上海气体网

上海气体网